Для выполнения работы потребуеп ся смотровая канава. Работу выполняем с помощником.

Рекомендация

Поскольку при обрыве ремня при вода ГРМ возможно соударени клапанов и поршней, можно сс кратить межсервисный пробег ав томобиля между заменами ремн привода газораспределительног механизма в два раза. При замен ремня привода ГРМ следует такж заменить его натяжной и направлю ющий ролики.

Снятие

1. Подготавливаем автомобиль выполнению работы.

2. Снимаем верхнюю передню крышку ремня привода ГРМ.

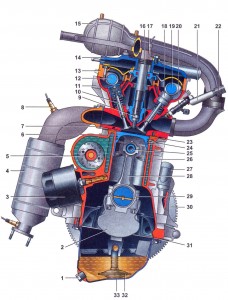

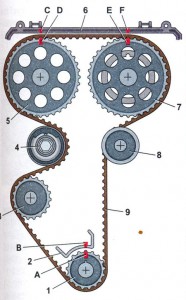

Схема привода распределительных валов: 1 — зубчатый шкив коленчатого вала двигателя; 2 — прилив на крышке масляного насоса; 3 — зубчатый шкив насоса охлаждающей жидкости; 4 — натяжной ролик; 5 — зубчатый шкив распределительного вала выпускных клапанов; б — задняя крышка ремня ГРМ; 7 — зубчатый шкив распределительного вала впускных клапанов; 8 — направляющий ролик; 9 — зубчатый ремень; А — метка ВМТ на зубчатом шкиве коленчатого вала; В — метка на крышке масляного насоса; С, F — метка на задней крышке ремня ГРМ; D — метка на зубчатом шкиве распределительного вала выпускных клапанов; Е — метка на зубчатом шкиве распределительного вала впускных клапанов

Рекомендация

Если снимаете ремень привода ГРМ не для замены, маркером пометьте направление его вращения. При сборке его следует установить в соответствии с меткой.

3. Снимаем переднее правое колесо.

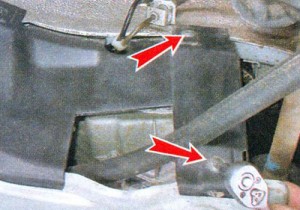

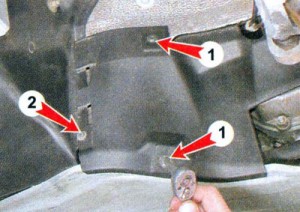

4. Снимаем правый грязезащитный щиток брызговика двигателя.

5. На автомобиле без кондиционера снимаем ремень привода генератора.

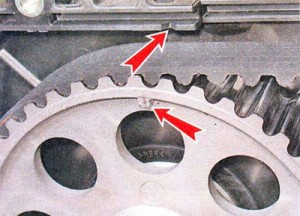

6. Торцовым ключом на 17 мм поворачиваем коленчатый вал до совмещения меток на шкиве распределительного вала выпускных клапанов

и на шкиве распределительного вала впускных клапанов с метками на задней крышке ремня привода ГРМ.

и на шкиве распределительного вала впускных клапанов с метками на задней крышке ремня привода ГРМ.

Замечание

Это положение будет соответствовать положению коленчатого вала в ВМТ такта сжатия первого цилиндра (см. рис.). Вращать коленчатый вал за болты шкивов распределительных валов нельзя. При выполнении следующей операции коленчатый вал можно удерживать шлицевой отверткой за зубчатый венец маховика. Для этого надо отвернуть три винта и снять нижнюю крышку картера сцепления. Также болт шкива коленчатого вала можно отвернуть, если помощник включит высшую передачу и нажмет педаль тормоза. Но при этом коленчатый вал может немного повернуться. Поэтому необходимо повторно убедиться в совпадении всех меток.

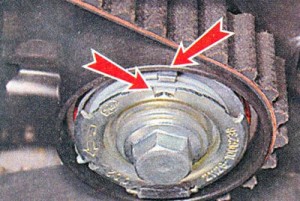

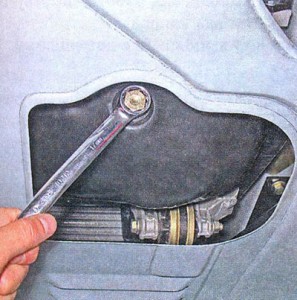

7. Торцовым ключом на 17 мм с удлинителем отворачиваем болт крепления шкива коленчатого вала.

8. Снимаем шкив коленчатого вала

8. Снимаем шкив коленчатого вала

и ограничительную шайбу.

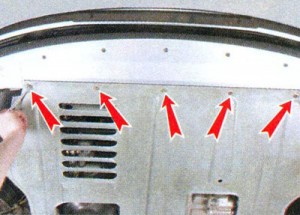

9. Шестигранным ключом на 5 мм отворачиваем три болта крепления нижней передней крышки ремня привода ГРМ

9. Шестигранным ключом на 5 мм отворачиваем три болта крепления нижней передней крышки ремня привода ГРМ

10. Снимаем крышку.

11. Ключом на 15 мм, повернув болт крепления натяжного ролика на пол-оборота против часовой стрелки, ослабляем натяжение ремня привода ГРМ.

11. Ключом на 15 мм, повернув болт крепления натяжного ролика на пол-оборота против часовой стрелки, ослабляем натяжение ремня привода ГРМ.

12. Снимаем ремень привода ГРМ.

Рекомендация

После снятия ремня проверьте состояние натяжного и направляющго роликов.

Установка

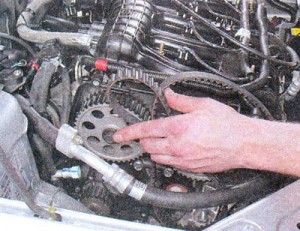

1. Надеваем новый ремень, прокладывая его ветви в соответствии с рисунком и убеждаясь, что метка на зубчатом шкиве коленчатого вала расположена напротив прилива, выполненного на корпусе масляного насоса.

2. Надеваем ремень на шкив распределительного вала впускных клапанов так, чтобы передняя ветвь ремня была натянута. Не давая ремню ослабнуть, надеваем его на шкив распределительного вала выпускных клапанов.

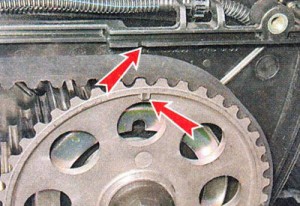

3. Съемником для стопорных колец поворачиваем натяжитель в направлении стрелок до совмещения меток на нём

и ключом на15 мм затягиваем болт крепления натяжного ролика моментом 33,2—41,2 Нм (3,4— 4,2 кгсм).

4. Если при этом один из распределительных валов повернулся, ослабляем затяжку ремня и переустанавливаем его, повернув неправильно установленный распределительный вал (допустимое несовпадение меток в пределах одного зуба шкива распределительного вала).

5. Провернув коленчатый вал на два оборота (за венец маховика или завернув в вал болт крепления шкива), убеждаемся по совпадению меток, что взаимное положение валов не нарушено. При необходимости совместив метки, повторяем установку ремня.

6. После совмещения всех меток устанавливаем снятые с автомобиля детали на место.

Шайбу коленчатого вала устанавливаем так, чтобы фаска была обращена к ремню привода ГРМ.

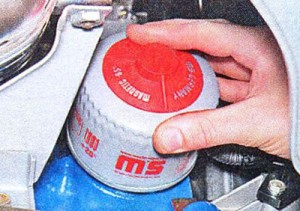

10. Затягиваем фильтр усилием руки.

10. Затягиваем фильтр усилием руки.