Поршневые кольца заменяют при ремонте шатунно-поршневой группы, при их износе или повреждении. Также кольца заменяют при капитальном ремонте двигателя.

Для выполнения работы потребуется оправка для поршневых колец.

Снятие

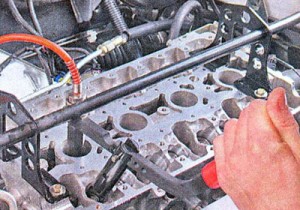

1. Снимаем головку блока цилиндров.

2. Снимаем поддон картера двигателя.

3. Снимаем маслозаборник.

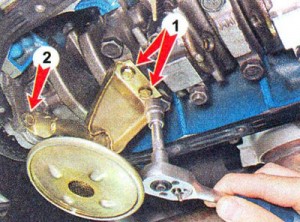

4. Поворачивая коленчатый вал за болт крепления его шкива ключом на 17 мм, устанавливаем поршень первого цилиндра в нижнее положение.

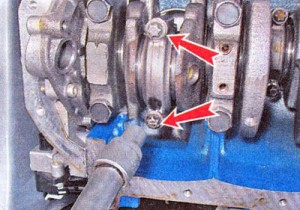

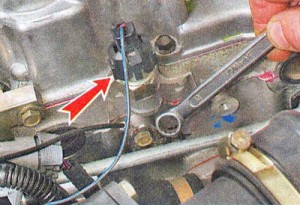

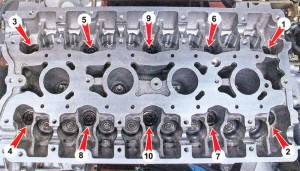

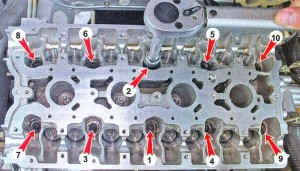

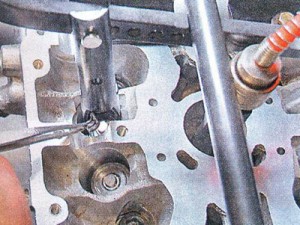

5. Ключом TORX ЕЮ отворачиваем две гайки крепления крышки шатуна первого цилиндра.

6. Снимаем крышку шатуна.

6. Снимаем крышку шатуна.

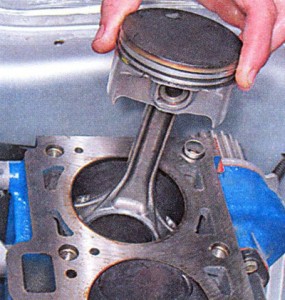

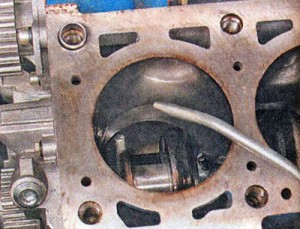

7. Уперев ручку молотка в поршень, выталкиваем его вверх.

7. Уперев ручку молотка в поршень, выталкиваем его вверх.

8. Извлекаем поршень из цилиндра.

8. Извлекаем поршень из цилиндра.

9. Вынимаем вкладыши из шатуна и его крышки.

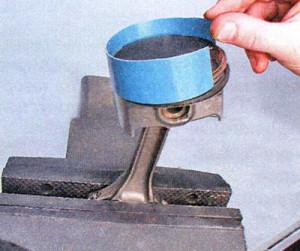

10. Фиксируем поршень за шатун в тисках. Слегка раздвинув замок кольца, снимаем верхнее компрессионное кольцо. Аналогичным образом снимаем нижнее компрессионное кольцо, маслосъемное кольцо и его расширитель.

Рекомендация

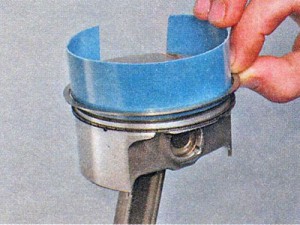

Кольца тонкие, — чтобы их не сломать, вырежьте из пластмассовой бутылки полоску длиной немного меньше окружности поршня. Заведите кромку этой полоски под замок верхнего компрессионного кольца, а затем по кругу под все кольцо.

Снимите с поршня полоску вместе с кольцом. Аналогичным образом снимите второе компрессионное и маслосъемное кольца.

Замечание

Целесообразность замены колец зависит от степени износа цилиндров. Небольшой равномерный износ цилиндров (в пределах 0,05 мм) можно компенсировать установкой поршня другого класса с большим диаметром.

Установка

1. Тщательно очищаем поршень

от нагара и отложений. Осматриваем поршень, шатун и палец. Трещины на них недопустимы.

Замечание

Новые кольца подбираем в соответствии с диаметром поршня — номинального или ремонтного размера.

2. Перед установкой новых колец набором щупов измеряем зазор между поршневым кольцом и стенкой канавки, в которую кольцо будет установлено.

Табл. 9.1.3 Допустимые зазоры между стенками канавок и поршневыми кольцами:

| Кольцо | Зазор, мм |

| Верхнее компрессионное кольцо | 0,04-0,075 |

| Нижнее компрессионное кольцо | 0,03-0.065 |

| Маслосъемное кольцо | 0,02-0,055 |

Замечание

Допустимые зазоры между стенками канавки и поршневыми кольцами указаны в табл. 9.1.3. Если зазор превышает максимально допустимый, поршень подлежит замене.

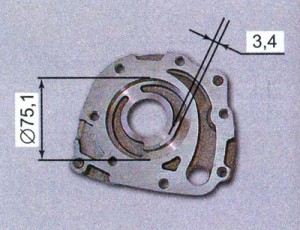

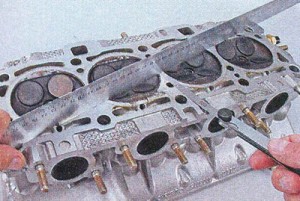

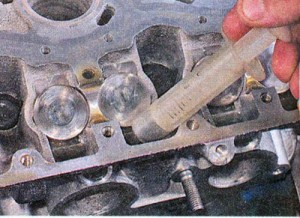

3. Для подбора поршневых колец по тепловому зазору устанавливаем по очереди кольца в цилиндр блока на глубину 20—30 мм и набором плоских шупов определяем зазор в замке.

Замечание

Предельно допустимый тепловой зазор при износе (для колец, бывших в употреблении) — 1 мм, зазор для новых колец 0,25-0,45 мм. Если зазор превышает максимально допустимый, кольцо подлежит замене.

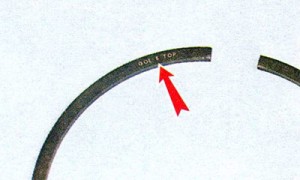

4. Надеваем кольца на поршень. При этом маслосъемное кольцо

и компрессионное кольцо устанавливаем надписью «ТОР» вверх.

и компрессионное кольцо устанавливаем надписью «ТОР» вверх.

Новые кольца устанавливаем на поршень, начиная с расширителя маслосъемного кольца.

Новые кольца устанавливаем на поршень, начиная с расширителя маслосъемного кольца.

С помощью оправки надеваем маслосъемное кольцо, а затем нижнее компрессионное (кольца надеваем на оправку и аккуратно смещаем вниз до установки в канавку).

С помощью оправки надеваем маслосъемное кольцо, а затем нижнее компрессионное (кольца надеваем на оправку и аккуратно смещаем вниз до установки в канавку).

Верхнее компрессионное кольцо надеваем без оправки: раздвинув замок кольца (не более, чем это требуется для надевания кольца на поршень), заводим на поршень сначала замок, а затем тыльную часть кольца.

5. Поворачиваем их замки так, чтобы они располагались под углом 120° относительно друг друга. Замок расширителя должен находиться развернутым на 180° относительно замка кольца.

6. Смазываем чистым моторным маслом стенку цилиндра

6. Смазываем чистым моторным маслом стенку цилиндра

и наружную поверхность поршня.

и наружную поверхность поршня.

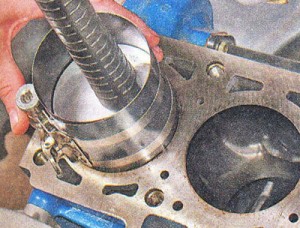

7. Надеваем оправку на поршень и обжимаем ею кольца, периодически слегка постукивая ручкой молотка по оправке для самоустановки колец.

Предупреждение!

Крышки шатунов невзаимозаменяемые. На двигателе установлены «колотые шатуны», крышки которых изготовлены специальным методом. Поверхности соприкосновения крышки и шатуна получаются неровными, что при сборке обеспечивает идеальное прилегание деталей.

8. Вытираем насухо постели вкладышей в шатуне и крышке, устанавливаем в них вкладыши.

8. Вытираем насухо постели вкладышей в шатуне и крышке, устанавливаем в них вкладыши.

9. Смазываем чистым моторным маслом внутреннюю поверхность вкладышей.

10. Устанавливаем поршень в цилиндр блока.

Предупреждение!

Стрелка на днище поршня должна быть направлена в сторону шкива коленчатого вала.

11. Прижимая оправку к блоку и постукивая ручкой молотка по днищу поршня, утапливаем поршень в цилиндр (при этом контролируем продвижение шатуна к шейке коленчатого вала).

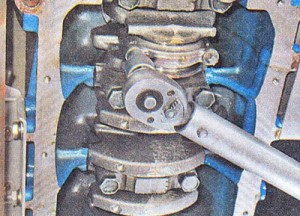

12. Устанавливаем на шатун крышку и затягиваем болты моментом 43,32—53,51 Нм (4,42—5,46 кгсм).

12. Устанавливаем на шатун крышку и затягиваем болты моментом 43,32—53,51 Нм (4,42—5,46 кгсм).

Другие три поршня собираем и устанавливаем аналогично.

После установки всех поршней собираем двигатель в обратной последовательности.

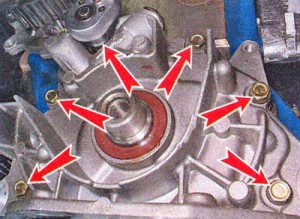

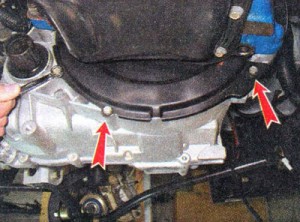

5. Снимаем масляный насос с двигателя.

5. Снимаем масляный насос с двигателя. 6. Удаляем остатки уплотнительной прокладки с привалочной плоскости блока цилиндров.

6. Удаляем остатки уплотнительной прокладки с привалочной плоскости блока цилиндров.

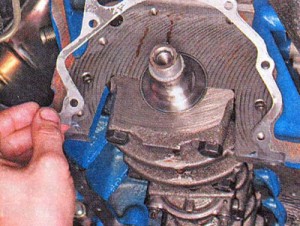

2. Разъединяем корпус насоса и крышку.

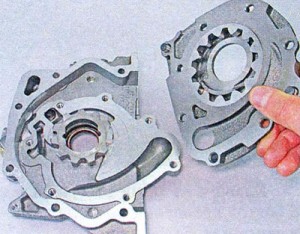

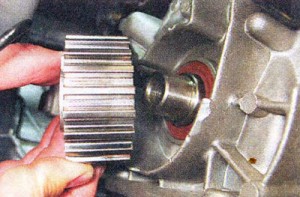

2. Разъединяем корпус насоса и крышку. 3. Вынимаем из крышки ведущую шестерню

3. Вынимаем из крышки ведущую шестерню 4. Извлекаем из корпуса ведомую шестерню

4. Извлекаем из корпуса ведомую шестерню

3. Снимаем маслозаборник, выводя его трубку из канала масляного насоса.

3. Снимаем маслозаборник, выводя его трубку из канала масляного насоса.

4. Ключом на 10 мм отворачиваем 16 болтов крепления поддона картера двигателя.

4. Ключом на 10 мм отворачиваем 16 болтов крепления поддона картера двигателя.

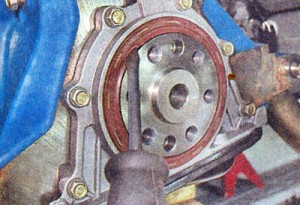

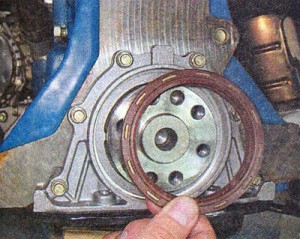

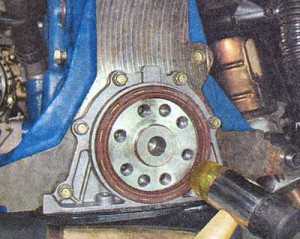

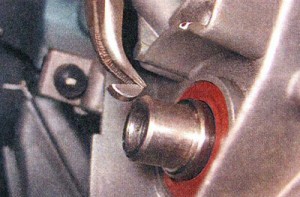

извлекаем сальник коленчатого вала из посадочного отверстия.

извлекаем сальник коленчатого вала из посадочного отверстия.

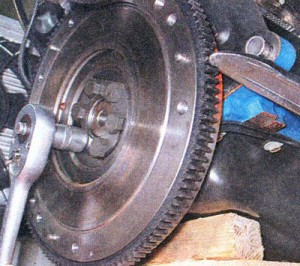

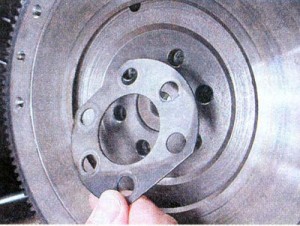

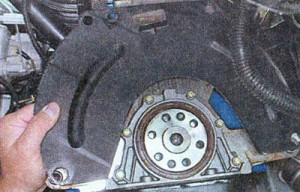

4. Снимаем шайбу и маховик.

4. Снимаем шайбу и маховик. Если требуется, снимаем с направляющих втулок верхнюю крышку картера сцепления.

Если требуется, снимаем с направляющих втулок верхнюю крышку картера сцепления.

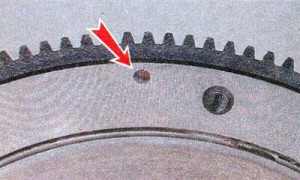

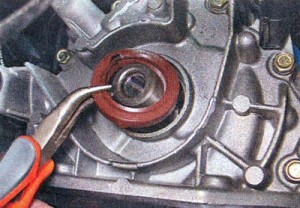

3. Чтобы не потерять шпонку и не повредить ею новый сальник, плоскогубцами извлекаем шпонку из паза.

3. Чтобы не потерять шпонку и не повредить ею новый сальник, плоскогубцами извлекаем шпонку из паза.

3. Наносим на рабочую кромку клапана притирочную пасту.

3. Наносим на рабочую кромку клапана притирочную пасту.

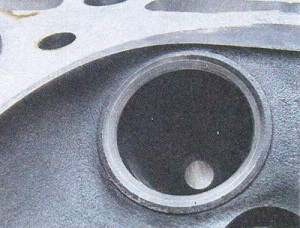

6. Притирку проводим до образования равномерного кольцеобразного обода на тарелке клапана

6. Притирку проводим до образования равномерного кольцеобразного обода на тарелке клапана и на его седле.

и на его седле.

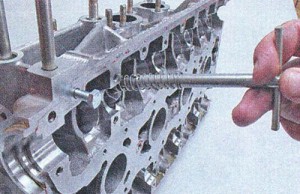

5. Устанавливаем кронштейн рассухаривателя на головку блока цилиндров.

5. Устанавливаем кронштейн рассухаривателя на головку блока цилиндров.

и извлекаем пружину

и извлекаем пружину 11. Устанавливаем захват съемника на маслосъемный колпачок. Спрессовываем колпачок с направляющей втулки клапана.

11. Устанавливаем захват съемника на маслосъемный колпачок. Спрессовываем колпачок с направляющей втулки клапана.